Вертикальний обробний центр з ЧПУ VMC750

Особливості

1. Загальне розташування верстата

ВМК750Вертикальний обробний центр має вертикальне розташування рами, колона закріплена на станині, шпиндельна бабка рухається вгору та вниз вздовж колони (напрямок Z), ковзаюче сидіння рухається вертикально вздовж станини (напрямок Y), а стіл рухається горизонтально вздовж ковзаючого сидіння (напрямок X).

Ліжко, стіл, ковзаюче сидіння, колона, корпус шпинделя та інші великі деталі виготовлені з високоміцного чавуну, пройшли обробку моделювальною смолою та двічі оброблені старінням для усунення напружень. Ці великі деталі оптимізовані Pro/E та Ansys для підвищення жорсткості та стабільності великих деталей та всього верстата, а також ефективно запобігають деформації та вібрації верстата, спричиненим силою різання.

Примітка: Вісь XYZ складається з двох роликових дротяних рейок шириною 35.

2. Перетягніть систему

Тривісна напрямна рейка використовує імпортовану лінійну напрямну рейка з коченням, яка має низьке статичне та статичне тертя, високу чутливість, низькошвидкісну вібрацію, відсутність повзання на низькій швидкості, високу точність позиціонування, відмінну продуктивність сервоприводу та покращує точність та прецизійну стабільність верстата.

Тривісний серводвигун безпосередньо з'єднаний з високоточним кульковим гвинтом через еластичну муфту, що зменшує проміжну ланку, реалізуючи безгазову передачу, гнучку подачу, точне позиціонування та високу точність передачі.

Серводвигун осі Z з функцією автоматичного блокування у разі відключення живлення може автоматично блокувати вал двигуна, щоб він не обертався, що забезпечує безпеку.

3. Група шпинделя

Шпиндельний комплект виготовлено професійними виробниками на Тайвані з високою точністю та жорсткістю. Підшипники головного вала - це спеціальні підшипники P4. Після складання всього шпинделя в умовах постійної температури він проходить корекцію динамічного балансу та робочі випробування, що підвищує термін служби та підвищує надійність усього шпинделя.

Шпиндель може реалізувати безступінчасте регулювання швидкості в межах свого діапазону швидкостей, а шпиндель керується вбудованим енкодером двигуна, який може реалізувати орієнтацію шпинделя та функції жорсткого нарізання різьби.

4. Бібліотека ножів

Ріжуча головка приводиться в рух та позиціонується роликовим кулачковим механізмом під час зміни інструменту. Після того, як шпиндель досягає положення зміни інструменту, різець повертається та переміщується маніпулятором-пристроєм зміни інструменту (ATC). ATC — це зубофрезерний кулачковий механізм, який може працювати на високій швидкості без шуму після попереднього натягу, що робить процес зміни інструменту швидким та точним.

5. Система охолодження різання

Оснащений насосом охолодження великої продуктивності та резервуаром для води великої місткості, повністю забезпечує циркуляційне охолодження, потужність насоса охолодження: 0,48 кВт, тиск: 3 бар.

Поверхні шпиндельної бабки оснащені охолоджувальними форсунками, які можуть охолоджуватися водою або повітрям, і їх можна перемикати довільно, а процес охолодження можна контролювати за допомогою M-коду або панелі керування.

Оснащений очисним повітряним пістолетом для очищення верстатів.

6. Пневматична система

Пневматичні триплети можуть фільтрувати домішки та вологу в джерелі повітря, щоб запобігти пошкодженню та корозії деталей машини забрудненими газами. Група електромагнітних клапанів керується програмою ПЛК, що забезпечує швидке та точне виконання інструменту для послаблення шпинделя, обдування центру шпинделя, інструменту для затискання шпинделя, повітряного охолодження шпинделя та інших дій.

7. Система змащення

Направляюча рейка та пара кулькових гвинтів змащуються централізованою автоматичною системою змащування маслом, кожен вузол оснащений кількісним масловідділювачем, і масло регулярно та кількісно впорскується в кожну змащувальну деталь, щоб забезпечити рівномірне змащування кожної ковзної поверхні, ефективно зменшуючи опір тертю, підвищуючи точність руху та забезпечуючи термін служби пари кулькових гвинтів та направляючої рейки.

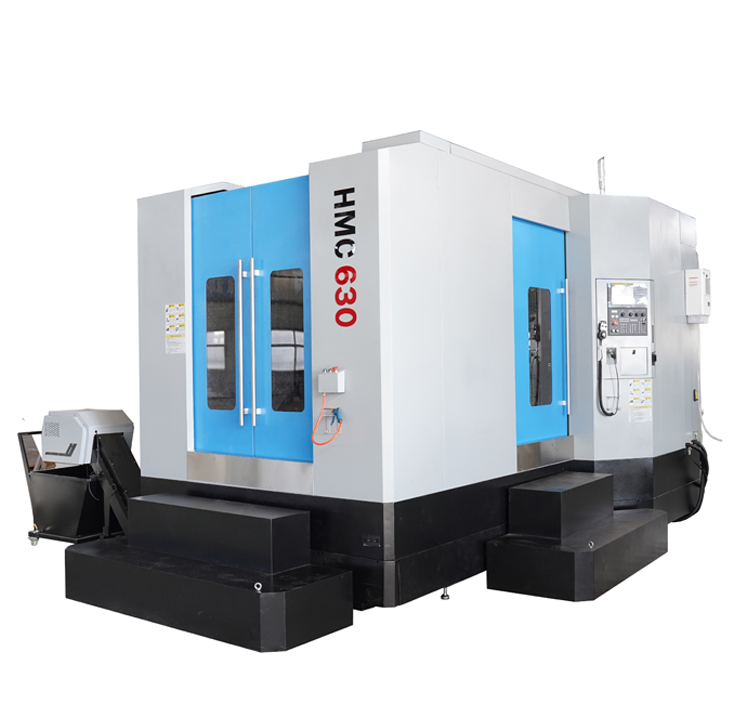

8. Захист верстатів

Верстат має захисне приміщення відповідно до стандартів безпеки, що не тільки запобігає розбризкуванню охолоджувальної рідини, але й забезпечує безпечну роботу та приємний зовнішній вигляд. Кожна напрямна рейка верстата має захисну кришку, яка запобігає потраплянню стружки та охолоджувальної рідини всередину верстата, захищаючи напрямну рейку та кульковий гвинт від зносу та корозії.

9. Система видалення стружки (опціонально)

Розділена захисна конструкція по осі Y забезпечує падіння залізної стружки, що утворюється під час обробки, безпосередньо на станину, а велика фаска всередині станини забезпечує плавне ковзання залізної стружки до ланцюгової пластини пристрою для видалення стружки з ланцюга в нижній частині верстата. Ланцюгова пластина приводиться в рух двигуном для видалення стружки, а стружка транспортується до візка для видалення стружки.

Ланцюговий стружковідсмоктувач має велику транспортувальну здатність, низький рівень шуму, пристрій захисту від перевантаження, безпечну та надійну роботу, а також може використовуватися для видалення сміття та стружки з різних матеріалів. По-перше, основна конструкція та технічні характеристики верстата

Специфікації

| Модель | VMC750 | Одиниця | ||||

| Робочий стіл | Розмір робочого столу | 900×420 | mm | |||

| Макс. вага завантаження | 600 | kg | ||||

| Розмір Т-подібного паза | 18×5 | мм×шт | ||||

| Діапазон обробки | Переміщення по осі X | 750 | mm | |||

| Переміщення по осі Y | 450 | mm | ||||

| Переміщення по осі Z | 500 | mm | ||||

| Відстань від торця шпинделя до поверхні верстата | Макс. | 620 | mm | |||

| Хв . | 120 | mm | ||||

| Відстань від центру шпинделя до основи напрямної рейки | 500

| mm | ||||

| Шпиндель | Звуження (7:24) | БТ40 |

| |||

| Швидкість | 50~8000 | об/хв | ||||

| Максимальний вихідний крутний момент | 48 | Нм | ||||

| Потужність шпиндельного двигуна | 7.5 | kW | ||||

| Режим передачі шпинделя | Ремінь ГРМ |

| ||||

| Інструмент | Модель тримача інструменту | MAS403 BT40 |

| |||

| Модель витягування нігтів | MAS403 BT40-I |

| ||||

| Годувати | Швидкий перехід | Вісь X | 24(36) | м/хв | ||

| Вісь Y | 24(36) | |||||

| Вісь Z | 24(36) | |||||

| Потужність тривісного гальмівного двигуна (X/Y/Z) | 2.3/2.3/2.8 | kW | ||||

| Крутний момент тривісного гальмівного двигуна (X/Y/Z) | 10/10/18 | Nm | ||||

| Швидкість подачі | 1-6000 | мм/хв | ||||

| Вежа | Форма журналу інструментів | Механічна рука (за бажанням з парасолькою) | ||||

| Метод вибору інструменту | Двонаправлений вибір ножа поруч | |||||

| Місткість магазину | 16 парасольок | шт. | ||||

| Максимальна довжина інструменту | 300 | Mm | ||||

| Максимальна вага інструменту | 8 | Kg | ||||

| Максимальний діаметр диска | Повний клинок | Φ78 | Mm | |||

| Сусідній порожній інструмент | φ120 | Mm | ||||

| Час зміни інструменту (з ножа на ніж) | Парасольки 8s | S | ||||

| точність позиціонування | JISB6336-4:2000 | GB/T18400.4-2010 | ||||

| Вісь X | 0,016 | 0,016 | Mm | |||

| Вісь Y | 0,012 | 0,012 | Mm | |||

| Вісь Z | 0,012 | 0,012 | Mm | |||

| Точність повторюваного позиціонування | Вісь X | 0,010 | 0,010 | Mm | ||

| Вісь Y | 0,008 | 0,008 | Mm | |||

| Вісь Z | 0,008 | 0,008 | Mm | |||

| Вага машини | 3850 | Kg | ||||

| Загальна електрична потужність | 20 | кВА | ||||

| Розмір машини (ДхШхВ) | 2520×2250×2300 | Mm | ||||